1. Kauçuk İşlemede Ekstruder Verimliliğinin Artırılması

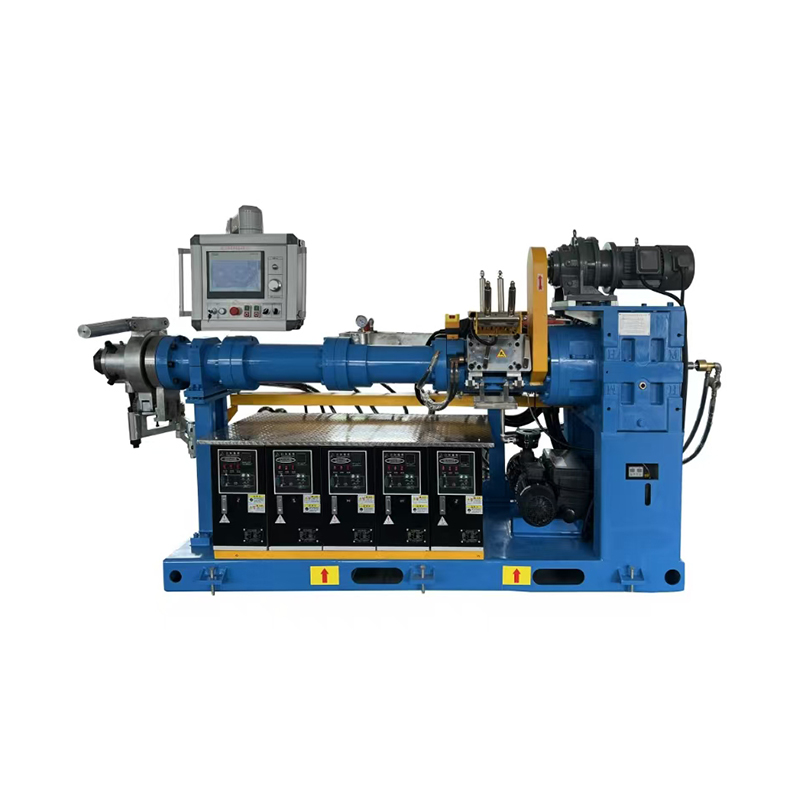

Modern olarak kauçuk ve plastik makineleri Ekstruder verimliliği ürün kalitesini ve üretim maliyetini doğrudan etkiler. Pratik bir yaklaşım, vida tasarımını kesme hızı ve kalış süresini dengelemek için optimize etmektir. Değişken hatveli ve bariyer kanatlı vidalar, dolgu maddeleri ve katkı maddelerinin tutarlı bir şekilde karıştırılmasını sağlarken enerji tüketimini önemli ölçüde azaltabilir.

Ek olarak namlu bölgeleri boyunca hassas sıcaklık kontrolü kritik öneme sahiptir. Gelişmiş termal sensörlerin birden fazla noktaya kurulması, operatörlerin ısıtma veya soğutmayı dinamik olarak ayarlamasına olanak tanıyarak malzemenin bozulmasını veya eksik vulkanizasyonu önler. Bu yaklaşım özellikle EPDM veya silikon kauçuk gibi ısıya duyarlı elastomerlerin işlenmesinde önemlidir.

2. Plastik Enjeksiyonlu Kalıplamada Yenilikler

2.1 Çok Gözlü Kalıp Soğutma Teknikleri

Yüksek hacimli üretimde, çarpılma ve büzülmeyi en aza indirmek için tüm boşluklarda eşit soğutma önemlidir. 3D baskılı kalıp ekleri aracılığıyla uyumlu soğutma kanallarının birleştirilmesi, daha düzgün bir ısı dağılımı sağlar. Yüksek iletkenliğe sahip bakır alaşımlarından yapılmış saptırma plakaları ve kesici uçların kullanılması, parça kalitesinden ödün vermeden çevrim sürelerini %10-20 oranında azaltabilir.

2.2 Enjeksiyon Basıncı Profili Oluşturma

İnce ayarlı enjeksiyon basınç profilleri yüzey kalitesini ve boyutsal doğruluğu geliştirebilir. Üreticiler, basıncı farklı aşamalarda (ilk doldurma, paketleme ve tutma) ayarlayarak çökme izlerini ve boşlukları önleyebilir. Basınç profili oluşturma, otomotiv iç panelleri veya tıbbi muhafazalar gibi kalın veya karmaşık geometriler için özellikle değerlidir.

3. Kauçuk Bileşikleri İçin İleri Karıştırma Teknikleri

Tutarlı mekanik özellikler için kauçuk bileşiklerinin etkili bir şekilde karıştırılması çok önemlidir. Birbirine geçen rotorlara sahip dahili karıştırıcılar genellikle yüksek viskoziteli bileşikler için kullanılır. Rotor hızını, doldurma faktörünü ve karıştırma sırasını optimize etmek, karbon siyahı veya silikanın dağılımını iyileştirerek, çekme mukavemetini ve aşınma direncini doğrudan etkileyebilir.

Mekanik optimizasyona ek olarak, ultrasonik destekli karıştırmanın uygulamaya konulması, dolgu maddesi dağıtımını artırırken işlem süresini azaltma konusunda umut vaat ediyor. Bu yöntem özellikle titreşim sönümleme veya sızdırmazlık uygulamalarında kullanılan özel kauçuk bileşikleri için yararlı olabilir.

Titreşim analizi ve termal görüntülemeyi kullanan kestirimci bakım, plansız arıza sürelerini önleyebilir. Ekstrüzyon ve enjeksiyonlu kalıplama ekipmanları için rulmanların, vida yollarının ve namlu aşınmasının düzenli muayenesi kritik öneme sahiptir. Tork, sıcaklık ve titreşim eğilimlerini izlemek için IoT sensörlerinin uygulanması, anormal koşulların erken tespitine olanak tanıyarak bakım maliyetlerini azaltır.

Yağlama yönetimi de önemli bir rol oynar. Dişli kutuları ve hidrolik sistemler için yüksek performanslı sentetik yağlayıcıların kullanılması enerji verimliliğini artırır ve bileşen ömrünü uzatır. Yağlayıcı değişikliklerinin kaydını tutmak ve kirlilik seviyelerini izlemek, erken arızaları önleyebilir ve makinenin güvenilirliğini artırabilir.

5. Karşılaştırma Tablosu: Plastik ve Kauçuk Ekstrüderlerdeki Vida Çeşitleri

| Vida Tipi | Başvuru | Avantajları | Sınırlamalar |

| Tek Vidalı | Termoplastikler ve temel kauçuklar | Basit tasarım, kolay bakım | Sınırlı karıştırma verimliliği |

| Çift Vidalı | Bileşik kauçuklar ve mühendislik plastikleri | Mükemmel karıştırma, yüksek çıktı | Daha yüksek maliyet, karmaşık bakım |

| Bariyer Vidası | Dolgulu kauçuk | Geliştirilmiş homojenizasyon | Proses parametrelerine daha duyarlı |