-

Kauçuk Yoğurma MakinasıKauçuk Yoğurma Makinesi, kauçuk ve plastik endüstrilerinde hammaddeleri homojen karışımlar halind...

Kauçuk Yoğurma MakinasıKauçuk Yoğurma Makinesi, kauçuk ve plastik endüstrilerinde hammaddeleri homojen karışımlar halind... -

Kauçuk Banbury MakinasıModern kauçuk ve plastik işleme alanında verimli, enerji tasarrufu sağlayan ve çevre dostu üretim...

Kauçuk Banbury MakinasıModern kauçuk ve plastik işleme alanında verimli, enerji tasarrufu sağlayan ve çevre dostu üretim... -

Kauçuk Açık Karıştırma DeğirmeniAçık kauçuk karıştırma değirmeni yatay olarak düzenlenmiş iki silindire sahiptir ve kauçuk (veya ...

Kauçuk Açık Karıştırma DeğirmeniAçık kauçuk karıştırma değirmeni yatay olarak düzenlenmiş iki silindire sahiptir ve kauçuk (veya ... -

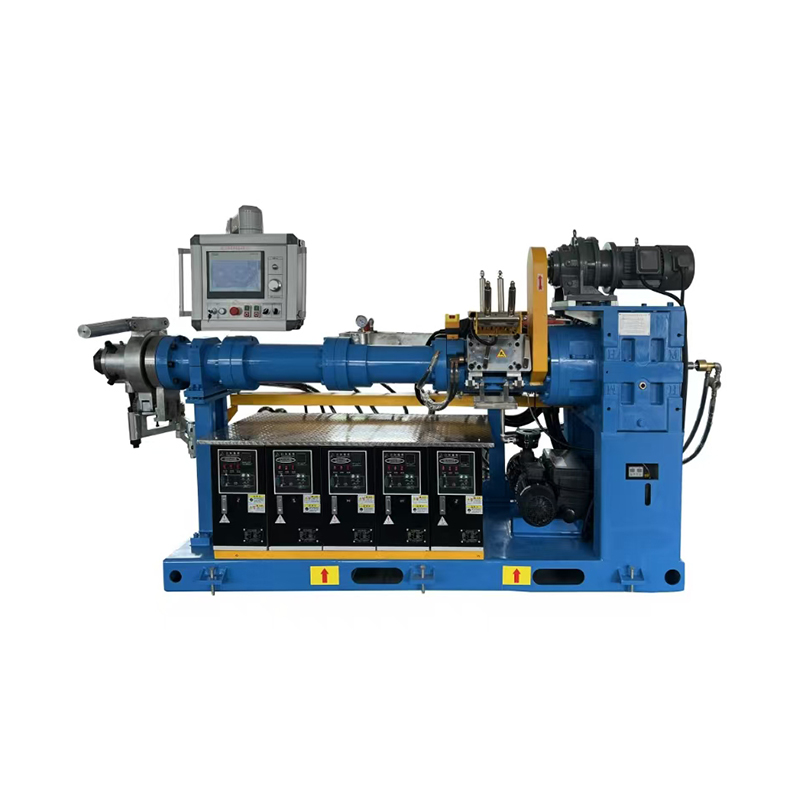

Çift Vidalı Besleme Ekstruder MakinesiKauçuk işleme endüstrisinde karıştırma işlemi, bitmiş ürünün kalitesini ve üretim verimliliğini d...

Çift Vidalı Besleme Ekstruder MakinesiKauçuk işleme endüstrisinde karıştırma işlemi, bitmiş ürünün kalitesini ve üretim verimliliğini d... -

2 Toplu Lastik Kalender MakinasıEsas olarak lastikler, taşıma bantları, kauçuk levhalar vb. gibi kauçuk ürünlerinin perdahlanması...

2 Toplu Lastik Kalender MakinasıEsas olarak lastikler, taşıma bantları, kauçuk levhalar vb. gibi kauçuk ürünlerinin perdahlanması... -

3 Toplu Lastik Kalender MakinasıEsas olarak fiber kord, kanvas ve diğer dokuma malzemelerden yapılmış kauçuk levhaların tek yüzlü...

3 Toplu Lastik Kalender MakinasıEsas olarak fiber kord, kanvas ve diğer dokuma malzemelerden yapılmış kauçuk levhaların tek yüzlü... -

4 Toplu Lastik Kalender MakinasıEsas olarak tek yüzlü ve çift yüzlü, bir kez fiber kordonun, kanvasın ve diğer dokuma malzemeleri...

4 Toplu Lastik Kalender MakinasıEsas olarak tek yüzlü ve çift yüzlü, bir kez fiber kordonun, kanvasın ve diğer dokuma malzemeleri... -

5/6 Silindirli Plastik Kalender MakinasıModern plastik işleme endüstrisinde film ve levhalarda tutarlı kalınlık, yüksek yüzey kalitesi ve...

5/6 Silindirli Plastik Kalender MakinasıModern plastik işleme endüstrisinde film ve levhalarda tutarlı kalınlık, yüksek yüzey kalitesi ve... -

PVC Plastik Yumuşak Film Kalenderleme MakinesiBu üretim hattı çiftlik filmi, renkli paket filmi, şeffaf film, katlanabilir pankart filmi vb. ür...

PVC Plastik Yumuşak Film Kalenderleme MakinesiBu üretim hattı çiftlik filmi, renkli paket filmi, şeffaf film, katlanabilir pankart filmi vb. ür... -

PVC Sert Sac Kalenderleme HattıBu üretim hattı her türlü şeffaf, yarı şeffaf ve yüksek dolgulu Sert PVC plastik ambalaj levhası,...

PVC Sert Sac Kalenderleme HattıBu üretim hattı her türlü şeffaf, yarı şeffaf ve yüksek dolgulu Sert PVC plastik ambalaj levhası,... -

Sıcak Besleme EkstruderKauçuk işleme endüstrisinde, sıcak beslemeli ekstrüzyon, tutarlı şekil ve yüksek boyut doğruluğun...

Sıcak Besleme EkstruderKauçuk işleme endüstrisinde, sıcak beslemeli ekstrüzyon, tutarlı şekil ve yüksek boyut doğruluğun... -

Soğuk Besleme EkstruderTutarlılığın, otomasyonun ve enerji verimliliğinin önemli olduğu günümüzün kauçuk imalat endüstri...

Soğuk Besleme EkstruderTutarlılığın, otomasyonun ve enerji verimliliğinin önemli olduğu günümüzün kauçuk imalat endüstri... -

Mikrodalga Sıcak Hava Kürleme HattıKauçuk imalat endüstrisinde vulkanizasyon, kauçuk ürünlerinin nihai fiziksel ve mekanik özellikle...

Mikrodalga Sıcak Hava Kürleme HattıKauçuk imalat endüstrisinde vulkanizasyon, kauçuk ürünlerinin nihai fiziksel ve mekanik özellikle... -

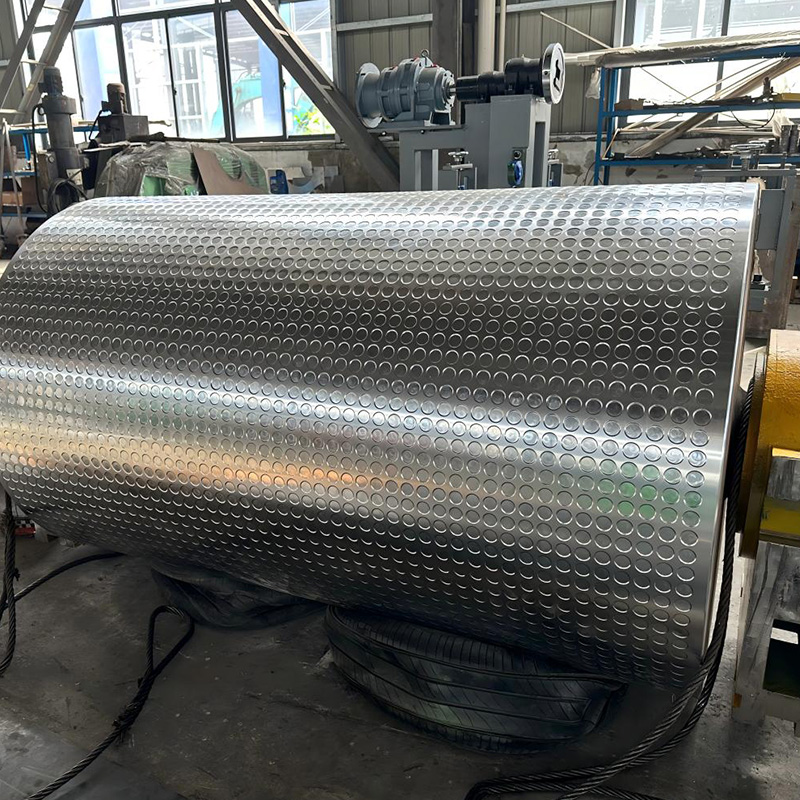

Vulkanizasyon RulosuKauçuk endüstrisinde vulkanizasyon süreci, bitmiş ürünün performansını belirleyen temel bağlantıd...

Vulkanizasyon RulosuKauçuk endüstrisinde vulkanizasyon süreci, bitmiş ürünün performansını belirleyen temel bağlantıd... -

Yüksek Sıcaklık Yağ Kontrol CihazıKauçuk, plastik, kimyasallar, basınçlı döküm, kompozit malzemeler vb. gibi birçok endüstriyel ala...

Yüksek Sıcaklık Yağ Kontrol CihazıKauçuk, plastik, kimyasallar, basınçlı döküm, kompozit malzemeler vb. gibi birçok endüstriyel ala...

Otomotiv Endüstrisi

"Yüksek hassasiyetli kompozit kalıplama, hava koşullarına dayanıklı malzeme uyarlaması ve parti stabilite kontrolü" gibi temel teknolojilerden yararlanan ekipmanlarımız, otomotiv endüstrisindeki sızdırmazlık, şok emilimi, iç dekorasyon ve güç sistemi parçaları dahil olmak üzere önemli bileşenlerin üretimini derinlemesine kapsayabilir. Hem yeni enerjili hem de geleneksel yakıtlı araçların ortak ihtiyaçlarını (örneğin hafif tasarım, dayanıklılık) ve farklılaştırılmış standartları (örneğin yüksek basınçlı sızdırmazlık, korona direnci) karşılar. Spesifik uygulamalar aşağıdaki gibidir:

I. Otomotiv Sızdırmazlık ve Şok Emme Sistemleri: "Uzun Süreli Sızdırmazlık ve Düşük Gürültülü Şok Emme" konusuna odaklanmak

1. Araç Kaporta Contalarının Üretimi

Tekstillerin çift taraflı sürekli kauçuklaştırılmasına (polyester kord kumaş, naylon kanvas) ve yüksek hassasiyetli perdahlama teknolojisine dayanarak, otomotiv kapıları, pencereleri ve kabinleri için çekirdek sızdırmazlık bileşenleri üretiyoruz:

- Kapı çerçevesi yalıtım şeritleri: "EPDM kauçuk çelik çekirdek iskelet akın katmanının" kompozit yapısını benimsemek. Ekipman, kauçuk ve çelik çekirdek iskeleti (soyulma mukavemeti ≥8N/cm) arasında sıkı bir bağ sağlamak için çok silindirli perdahlama yoluyla kauçuk malzemenin sıcaklığını (160-180°C) ve basıncını eşzamanlı olarak kontrol eder. Ayrıca, floklama katmanı bağlanmasını çevrimiçi olarak tamamlar (flok yapışması ≥5N/25mm), düşük sıcaklıktaki (-40°C) veya yüksek sıcaklıktaki (80°C) ortamlarda topaklanmanın düşmesini önler ve 150.000 km araç kullanımından sonra sızdırmazlık performansında ≤%10 zayıflama standardını karşılar.

- Güç aküsü bölmesi sızdırmazlık şeritleri: Yeni enerji araçlarındaki yüksek gerilim bölmelerinin su ve toz geçirmezlik gereksinimlerini karşılamak için ekipman "silikon cam elyaf kumaş" kompozit sızdırmazlık şeritleri üretebilir. Perdahlama işlemi kauçuk katman kalınlığının ≤0,02 mm'ye kadar sapmasını kontrol ederek sızdırmazlık yüzeyi ile bölme arasında mükemmel uyum sağlar, IP6K9K koruma derecesini karşılar (yüksek basınçlı su spreyi altında sızıntı olmaz) ve korona direnci (1000 saat boyunca ≥10kV'ye dayanır) pil bölmesinin yüksek voltajlı ortamına uyum sağlar.

2. Şok Emme ve Gürültü Azaltma Bileşenleri

Otomotiv şasisi ve güç sistemleri için şok emici parçalar üretmek amacıyla kauçuk levha presleme ve kompozit kauçuklaştırma teknolojisinin kullanılması:

- Motor montajlı şok pedleri: "Doğal kauçuk polyester kord kumaş metal astar" ın üç katmanlı kompozit yapısını benimsemek. Ekipman, kauçuk katmanının elastik modülü 5-8MPa'da (sapma ≤%5) kontrol edilerek, ≥%80'lik bir şok emme verimliliği sağlayan ve motordan araç gövdesine iletilen gürültüyü azaltan (zayıflama ≥25dB) sürekli kauçuklaştırma teknolojisi aracılığıyla kauçuk ve metal arasında kabarcıksız bir bağlanma sağlar.

- Şasi burçları: Ekipman, MacPherson süspansiyonlarının kauçuk burçları için perdahlama yoluyla "neopren ince levhalar (0,3-0,5 mm) kord kumaş takviye katmanı" kompozit yapılar üretir. Kalıplama ve vulkanizasyondan sonra, aracın yönlendirilmesi sırasındaki anti-deformasyon gerekliliklerine uyum sağlayan yüksek sertlikte burçlar (radyal sertlik ≥150 N/mm) oluşturulurken yorulma dirençleri (1 milyon döngüden sonra çatlak yok) aracın yaşam döngüsü gereksinimlerini karşılar.

II. Otomotiv İçi ve Fonksiyonel Bileşenler: "Doku, Çevre Koruma ve Hafifliğin" Dengelenmesi

1. İç Kompozit Parçalar

Kauçuk-plastik malzeme perdahlama ve tekstil kauçuklaştırma teknolojisi sayesinde gösterge panelleri ve kapı panelleri gibi iç bileşenlerin üretimi:

- Gösterge paneli kaplamaları: "PVC/ABS alaşımlı kauçuk dokumasız kumaş tabanı" perdahlanmış kompozitlerin kullanılması. Ekipman, kauçuk renklendirmeyi (örneğin suni deri dokusu), kabartmayı (Ra ≤0,8μm) ve temel malzeme birleştirmeyi aynı anda 15 metre/dakika üretim hızıyla tamamlayabiliyor. Perdahlama sıcaklık gradyanının kontrol edilmesiyle cildin termal büzülme oranının ≤%0,3 olması sağlanarak uzun süreli kullanımdan sonra kırışma önlenir. Bitmiş ürün, VOC (uçucu organik bileşikler) ≤50μgC/g otomotiv iç standardını karşılar.

- Kapı kol dayanağı takviye katmanları: Hafif takviyeli paneller (yoğunluk ≤1,2g/cm³) oluşturmak için "cam elyaf mat PP kauçuk" sürekli kauçuklaştırma ve perdahlama kullanılarak, geleneksel metal iskeletlerin yerini alır, ≥80MPa bükülme mukavemetine ulaşırken ağırlığı %30 azaltır, yeni enerji araçlarının hafiflik ihtiyaçlarına uyum sağlar.

2. Fonksiyonel İç Aksesuarlar

- Emniyet kemeri kılavuzları: Kesilip kılavuz haline getirilen kalenderler aracılığıyla "naylon kanvas TPU kauçuk katman" kompozit levhaların üretilmesi. Kauçuk katmanın sürtünme katsayısı 0,3-0,4'te (sapma ≤0,02) kontrol edilir, emniyet kemerinin düzgün bir şekilde geri çekilmesini sağlar (direnç ≤5N) ve yaşlanma direnci (120°C'de 1000 saatten sonra çatlama olmaz) aracın güneşe maruz kalma ortamı gereksinimlerini karşılar.

- Gövde su geçirmez paspaslar: Tekdüze kauçuk katman kalınlığı (sapma ≤0,03 mm) ile "polyester kumaş PVC kauçuk katman" çift taraflı kauçuklaştırma işleminin benimsenmesi, su geçirmezliğin sağlanması (30 dakika boyunca 0,1 MPa basınç altında sızıntı yok). Bu arada perdahlanmış kaymayı önleyici dokular (çıkıntı yüksekliği 0,5-1 mm), SUV'ların ve sedanların bagaj kullanım senaryolarına uyum sağlayarak öğe sabitlemesini artırır.

III. Lastik ve Güç Aktarım Sistemleri: "Güvenliği, Verimliliği ve Uzun Ömrü" Destekler

1. Çekirdek Lastik Bileşenlerinin Üretimi

Lastik güvenliği performans gerekliliklerine uyum sağlayan ince radyal lastik iç astar tabakaları ve hava geçirmez katmanlar için takvimleme teknolojisinin sürdürülmesi:

- Lastik hava geçirmez katman: Bütil kauçuk ince tabakalar (kalınlık 0,3-0,5 mm) kullanılarak kalenderleme. Ekipman, yüksek hassasiyetli yuvarlanma aralığı kontrolü (sapma ≤0,01 mm) aracılığıyla film hava geçirgenliğini ≤10⁻⁸cm³/(cm·s·Pa) sağlar, lastiğin aylık hava sızıntısı oranını ≤%0,5'e düşürür ve yeni enerji araçlarının düşük yuvarlanma direncine sahip lastik ihtiyaçlarına uyum sağlar.

- Lastik gövdesi takviye katmanı: Polyester kord kumaşı her iki tarafı kauçuklaştırılmıştır ve kauçuk katman ile kord kumaşı arasındaki bağlanma mukavemeti ≥10N/mm olacak şekilde perdahlanmıştır, lastik gövdesinin darbe direncini artırır (patlama olmadan engeller üzerinde 80 km/saat darbeye dayanabilir), ticari araçların ve arazi araçlarının karmaşık yol koşullarına uyum sağlar.

2. İletim ve Boru Hattı Sistemleri

- Senkron kayışlar ve transmisyon kayışları: Motor zamanlama senkron kayışları üretmek için "cam elyaf kord kumaş neopren" sürekli kauçuklaştırma ve kalenderleme kullanılması. Ekipman, kayış kalınlığı sapmasını ≤0,02 mm'ye kadar kontrol ederek iletim doğruluğunu (faz hatası ≤0,5°) ve yağ ve sıcaklık direncini (performans zayıflaması olmadan -30°C ile 120°C arasında) ve ≥150.000 km hizmet ömrüyle sağlar.

- Yakıt/soğutucu boru hatları: Kalenderler aracılığıyla "yağlara dayanıklı nitril kauçuk iç katman takviyeli kord kumaş EPDM dış katman" kompozit hortumlar üretiliyor. İç kauçuk katmanın eşit kalınlığı (sapma ≤0,03 mm), geleneksel yakıtlı araçların ve hibrit modellerin yakıt sistemlerine uyum sağlayarak yakıt geçirgenlik direncini (24 saatte ağırlık kaybı ≤%0,5) sağlar. Yeni enerji araç soğutucu boru hatları için, etilen glikol korozyonuna dayanıklı (1000 saat sonra şişmeyen), akü termal yönetim döngüsü gereksinimlerini karşılayan "silikon iç katman polyester kumaş takviye katmanı" üretilebilir.

IV. Otomotiv Sektörüne Uyum Sağlayan Teknolojinin Temel Avantajları

- Katı standartları karşılıyor: Ekipman tarafından üretilen bileşenler, yüksek ve düşük sıcaklıklar (-40°C ila 120°C), titreşim (10-2000Hz) ve kimyasal korozyon (yakıt, soğutma sıvısı) gibi zorlu ortamlara uyum sağlayarak otomotiv sınıfı sertifikaları (örn. ISO 16232, SAE J2000) geçebilir.

- Hafifliği ve entegrasyonu destekleme: "Tekstil takviyeli ince kauçuk katmanlı kompozit" teknolojisi sayesinde, bileşen ağırlığı geleneksel işlemlere kıyasla %20 - %30 oranında azaltılır ve entegre üretim, birleştirme bağlantılarını azaltır (örneğin, 3 kez yapıştırma yerine tek seferlik yalıtım şeritleri eklenmesi), montaj verimliliğini artırır.

- Parti stabilitesi: Sürekli üretim modu, aynı partideki ürünlerin performans sapmasının ≤%3 olmasını sağlar (örneğin, şok emici parçaların elastik modülü, contaların kesit boyutu), otomobil üreticilerinin milyonlarca birimlik seri üretiminin tutarlılık gereksinimlerini karşılar.

Tüm otomotiv "sızdırmazlık - şok emilimi - iç mekan - güç" zincirindeki temel bileşenlerin üretimini kapsayan ekipmanlarımız, yalnızca geleneksel yakıtlı araçların dayanıklılık ihtiyaçlarını karşılamakla kalmaz, aynı zamanda yeni enerji araçlarının yüksek voltaj, hafif ve düşük VOC standartlarını da karşılayarak, ürün güvenilirliğini ve pazar rekabet gücünü artırmak için otomobil üreticileri için önemli bir ekipman desteği haline gelir.